Innovative Speicherlösung mit SPI Software realisiert

Das österreichische Unternehmen setzt auf 3D-CAD mit Inventor und das Blechkonstruktionsprogramm von SPI.

Bereits im Jahr darauf wurde ein Neubau mit eigener Werkstatt bezogen. Damalige Hauptgeschäftsfelder waren der Verkauf von Elektrogeräten und die Installation von Elektroanlagen. In den folgenden Jahren expandierte das Unternehmen stetig weiter. Produktionsschwerpunkte liegen heute in der Fertigung von Zählerverteilern für Energieversorgungsunternehmen, Schaltschränken für Industrie und Maschinenbau, Baustromverteilern, IT-Datenübertragungsschränken, Sondergehäusen und intelligenten Ladestationen für Elektrofahrzeuge.

Der Betrieb expandiert weiter

Bis 1968 war es üblich, Holzkisten als Baustrom-Anschlüsse zu verwenden. Anfang der 70er Jahre wurde es Vorschrift, solche Systeme nach ÖVE-Norm zu produzieren. Mehler reagierte und ließ sich zertifizieren. 1973 stieg die Nachfrage nach seinen Schaltkästen enorm. Die bis hierhin manuelle Produktion konnte den Bedarf nicht mehr decken und erste Blechbearbeitungsmaschinen wurden angeschafft. 1984 entschloss sich Mehler, ein neues Werk zu bauen, das 1985 am heutigen Standort eingeweiht wurde. Durch die Betriebserweiterung auf 36.000 m2 Produktionsfläche und die Einstellung neuer Mitarbeiter konnte schon im folgenden Jahr der Umsatz verdoppelt werden. Die Geschäftsleitung des Unternehmens liegt heute in der Verantwortung zweier Söhne des Gründers: Josef Mehler jun. und Thomas Mehler.

Die maschinelle Ausstattung ist im Laufe der Jahre gewachsen. Zum Einsatz kommen heute fünf CNC-Stanzmaschinen von TRUMPF sowie insgesamt 13 Abkantpressen von verschiedenen Herstellern (von Trumpf V85, V1300, 3100, 5085 und 5170, 3x LVD PPBL, 1x Gasparini POA 100). Großserien und speziell auch sehr schwere Bauteile werden mit dem Biegeroboter Bendmaster 150 gefertigt. Auch eine Schwenkbiegemaschine P4 Lean der Firma Salvagnini ist seit 2018 im Einsatz. Seit 1985 wurde computerunterstützt in 2D gezeichnet. Der Umstieg auf die neue Technik brachte Mehler schon damals einen weiteren Schritt nach vorn. „Bereits seit 1999 wird in unserem Unternehmen mit 3D-CAD-Software konstruiert“, erklärt Johannes Infanger, Leiter der mechanischen Konstruktion.

„Wir haben auf Basis unserer Standardeinheiten jede Menge individuelle Anpassungen zu liefern“, erläutert Johannes Infanger. „Da kommt es auf exakte Einhaltung der Vorgaben in der Detaillierung der Konstruktionszeichnungen sowie präzise Produktionsabläufe an. Für die fertigungsgerechte Abwicklung unserer 3D CAD-Daten sorgt die Software von SPI, die uns mit ihrem Blechkonstruktionsprogramm auf Basis von Autodesk Inventor und der Fertigungsschnittstelle zur Erzeugung der GEO Daten für unsere CAM Programme unterstützt.“

Stromspeicherlösung für Kunden optimiert

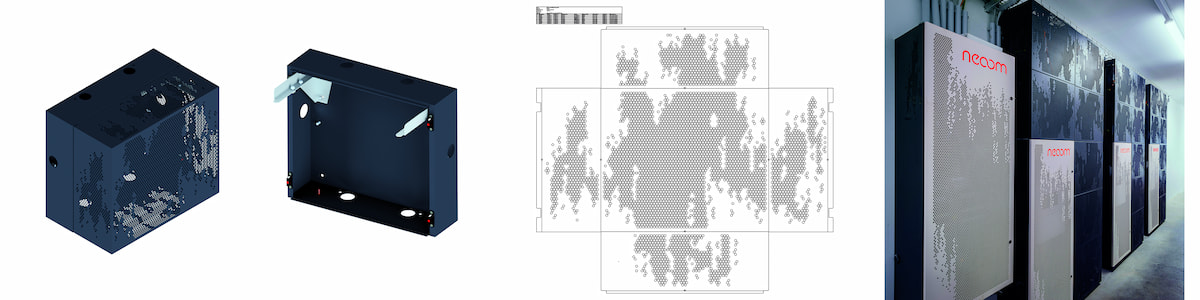

Johannes Infanger beschreibt ein Projekt: „Eine innovative Firma, die im Bereich von Photovoltaik und Stromspeicherlösungen tätig ist, kam auf uns zu, um gemeinsam eine Lösung für ihre Batteriegehäuse zu finden. Eine tolle Aufgabe!“ Die verwendeten Blechteile werden mithilfe von Autodesk Inventor und der SPI Software scharfkantig konstruiert und der entstandene Körper mit den verschiedenen SPI-Befehlen aufgetrennt.

„Dabei können die Eckbereiche auch überlappend ausgeführt werden, um das spätere Schweißen zu erleichtern. Mit SPI können wir die Abwicklungsparameter perfekt auf unsere CNC-Stanzmaschinen abstimmen. Die Markierungen zum späteren Aufschießen der Gewindeschweißbolzen werden sofort als solche erkannt und als Körnerpunkt an der Ober- bzw. Unterseite ausgegeben“, berichtet der Konstruktionsleiter begeistert. „Dabei wird softwareseitig kontrolliert, ob Bohrungen und Ausschnitte zu knapp an der Biegezone liegen. Falls ja, erfolgt ein Hinweis und das Bauteil kann korrigiert werden. In der kompletten Baugruppe können wir die Startkanten für alle Blechteile festlegen und dann auf einen Klick abwickeln lassen.“

Benötigte Abwicklungsparameter, zum Beispiel für Abkantpresse oder Schwenkbiegemaschine können ausgewählt werden. „Das ist eine enorme Erleichterung für unsere Konstrukteure. Viele Programme würden hier an ihre Grenzen stoßen. Mit SPI wird die gesamte Baugruppe fehlerfrei abgewickelt“, ergänzt Johannes Infanger. Mittlerweile fertigt Mehler für diese Firma verschiedene Gehäusetypen mit einem ausgesprochen ansprechenden Design.

Unsere Kunden müssen sich nicht nach den Schaltschränken unseres Standardangebotes richten, sondern die Schaltschränke richten sich nach deren Bedürfnissen. Wir bieten eine nach Bedarf gestaltete Vorkonfektionierung, die wir als Basis für die individuellen Kundenbedürfnisse betrachten, in der nächsten Stufe eine Anpassung z.B. mit zusätzlichen Bearbeitungen, Isolierungen und Belüftungen und schließlich einen kompletten Teilausbau inklusive aller erforderlichen Qualitätssicherungen und Prüfungen.

Qualität weiter verbessert

„Im vorgestellten Projekt sind einige Details enthalten, die bei der Übergabe an die CNC-Stanzmaschine zu beachten sind“, fährt der Blechprofi fort. „Die Schnappverschlüsse werden mit M4 Schrauben befestigt, dazu wird ein Gewinde vollautomatisch geformt. In der SPI-Software werden Bearbeitungsmuster definiert, die dann den Geometrien die richtige Bearbeitung zuweisen. Auch Falzungen werden mit den optimalen Verkürzungswerten berechnet, damit das Endprodukt exakt die Maße des 3D-Modells hat. Durch die hohe Fertigungsgenauigkeit sitzt der Gehäusedeckel perfekt an der Rückwand. Zugleich wird eine sehr saubere Optik garantiert. Durch den Einsatz von SPI mit dem TruTops Interface wurde die Genauigkeit in der Blechkonstruktion nochmal erhöht und somit die Qualität unserer Produkte weiter verbessert.“

MEHLER setzt mittlerweile 6 Lizenzen der SPI Blech-Software sowie 6 SPI TruTops Interfaces ein. Das hier vorgestellte Batteriegehäuse wird aus elektrolytisch verzinktem Blech mit 1,25mm Materialstärke gefertigt. Der hintere Teil wird an die Wand montiert. Der vordere Teil wird mittels 4 Schnappverschlüssen werkzeuglos von vorne aufgesteckt. Im Inneren sind Konsolen für die Aufnahme der Akkupacks montiert. Diese sind aus feuerverzinktem Blech mit 2,5mm Stärke gefertigt. Der hohe Wiedererkennungswert durch die ausgefallene Lochung der Teile mit Sechskant-Stanzungen zieht sich durch alle verschiedenen Größen der Speichergehäuse.

Dieser Artikel erschien auch in der Zeitschrift AUTOCAD & Inventor Magazin 06/2022

Das Fazit

Was war die Herausforderung?

Wir haben auf Basis unserer Standardeinheiten jede Menge individuelle Anpassungen zu liefern. Da kommt es auf exakte Einhaltung der Vorgaben in der Detaillierung der Konstruktionszeichnungen sowie präzise Produktionsabläufe an.

Was haben Sie gewonnen?

Mit SPI können wir die Abwicklungsparameter perfekt auf unsere CNC-Stanzmaschinen abstimmen. Die Markierungen zum späteren Aufschießen der Gewindeschweißbolzen werden sofort als solche erkannt und als Körnerpunkt an der Ober- bzw. Unterseite ausgegeben. In der kompletten Baugruppe können wir die Startkanten für alle Blechteile festlegen und dann auf einen Klick abwickeln lassen.

Auf den Punkt: Ein großer Vorteil?

Die zahlreichen nützlichen Funktionen sind eine enorme Erleichterung für unsere Konstrukteure. Viele Programme würden hier an ihre Grenzen stoßen. Mit SPI wird die gesamte Baugruppe fehlerfrei abgewickelt.

Was geben Sie unseren Kunden mit?

Der Einsatz der SPI Software hat uns dabei geholfen, die Genauigkeit in der Blechkonstruktion zu erhöhen und damit die Qualität unserer Produkte weiter zu verbessern.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.