5D CAD? Vom CAD Entwurf zum Gutteil

Bader Gruppe realisiert mit SPI standortunabhängige Blechfertigung in einem heterogenen Maschinenpark.

Stetiges Wachstum, verteilte Standorte mit einer zentralen Konstruktion, heterogene Maschinenparks sowie die Errichtung eines zentralen Zuschnittzentrums für die süddeutschen Werke stellten die Bader Gruppe vor eine technische Herausforderung, die mit Hilfe des IT-Entwicklers SPI gelöst wurde.

Seit ihrer Gründung im Jahre 1952 hat sich die Bader Gruppe zu einem Spezialisten für die Herstellung von Maschinenverkleidungen, Schaltschränken und Sondergehäusen entwickelt.

Mittlerweile ist die Bader Gruppe eine der ganz Großen in der Blechfertigung. Mit über 1.000 Mitarbeiter wird an vier Standorten in Deutschland sowie an zwei weiteren in Ungarn und Rumänien gefertigt. Zu Baders Kunden gehören Branchenriesen aus dem Maschinen- und Anlagenbau (Zerspanung, Schleiftechnik, Laser- und Spritzgießmaschinen).

2016 nahm Bader am Hauptsitz und Gründungsstandort Senden ein neues Zuschnitt-Zentrum in Betrieb, bestückt mit neu angeschafften, automatisierten Stanz- und Lasermaschinen an einem zentralen Rohmateriallager. „Als wir hier voller Elan in Betrieb gingen, erwies sich die Programmierung mit den OEM Systemen leider als Engpass“, erinnert sich Tobias Höhnlein, Leiter Industrial Engineering. „Vorhandene CAD Teile mussten für die Bearbeitung auf den Maschinen dann nach der Lageranbindung nochmals erstellt werden. Das konnte natürlich kein Dauerzustand bleiben.“

Zur Bereitstellung der benötigten Prozessinformationen und Steuerung dieser Maschinen entschied Bader sich schließlich für SPI Blech Software im Verbund mit dem Programmiersystem PN4000 von WiCAM. Bereits 19 SPI-Lizenzen sind heute im Einsatz, eine Erweiterung ist geplant.

Unser Ziel war es, jedes Produkt an jedem beliebigen Standort fertigen zu können. Wenn wir hier in der zentralen Konstruktion in Senden Teile konstruieren, soll es dem Konstrukteur zunächst mal egal sein, ob das Teil z.B. in Wachau oder in Ungarn gefertigt wird. Allerdings kommen an diesen Standorten verschiedene Maschinen mit unterschiedlichen Abzugswerten zum Einsatz, insofern ist genau das eben nicht unwichtig.

Standortübergreifende Fertigungsmöglichkeit

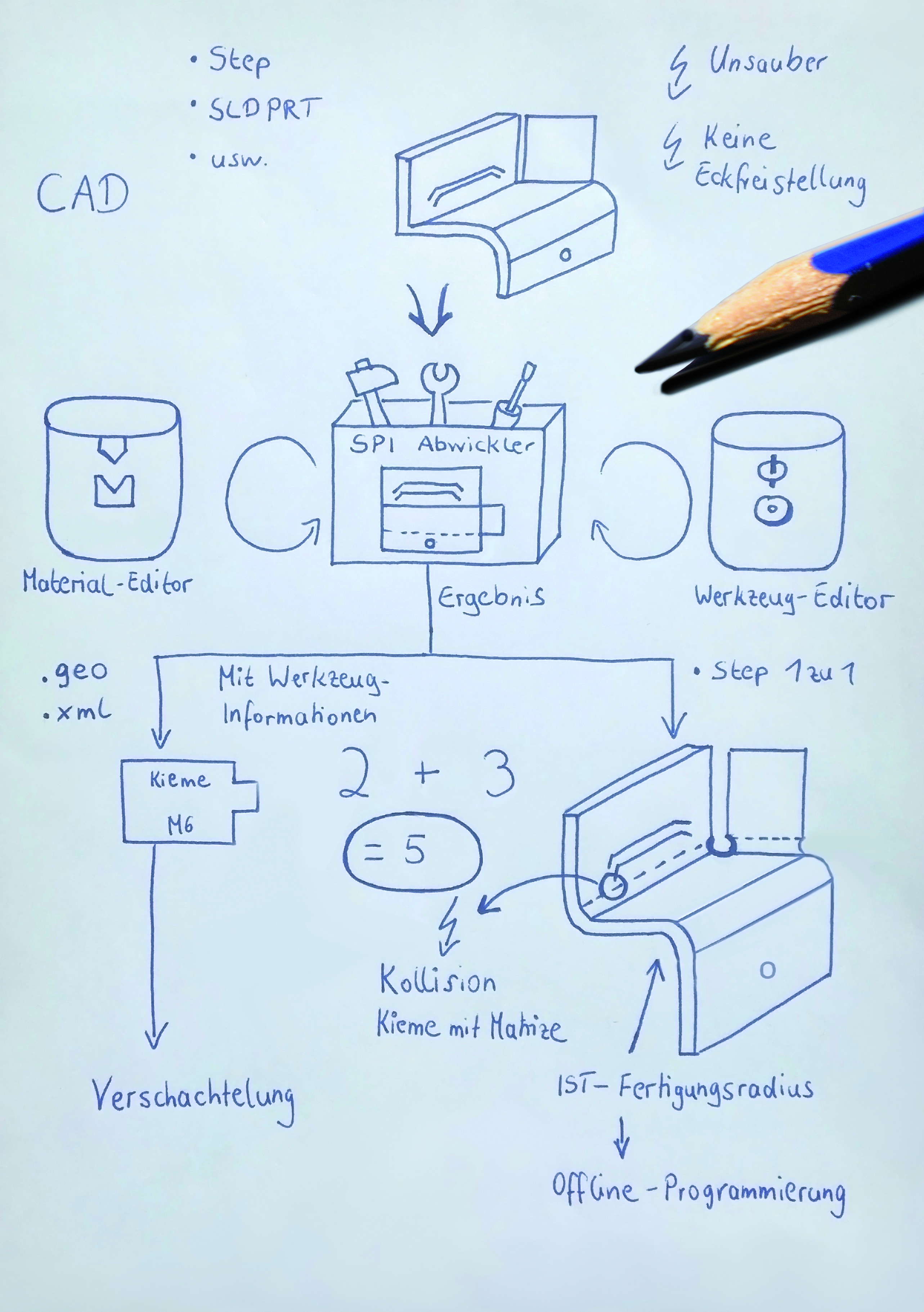

Die CAD-Daten werden über den SPI Blechabwickler mit Zuschnitt- und Bearbeitungsinformationen versehen und als XML-Files mit allen fertigungsrelevanten Prozessinformationen an das Programmiersystem übergeben. SPI liefert darüber hinaus GEO Daten, die in einem anderen Werk ohne Umwege für die dort eingesetzten Maschinen verwendet werden können.

Als nächste Herausforderung erwies sich die Heterogenität des durch Standortzugänge gewachsenen Maschinenparks im Biegezusammenhang: Maschinen von Amada, EHT, Hämmerle, Salvagnini und Trumpf. Diese Herausforderung hat man nun im Griff: Dank des in die SPI Lösung integrierten Editors, mit dem unterschiedliche Material–Biegewerkzeugkombinationen verwaltet und abgerufen werden können, lassen sich auf Knopfdruck die benötigten Abwicklungen mit maschinenspezifischen Abzugswerten für die unterschiedlichen Produktionsstandorte erzeugen.

„Auf diese Weise erhalten wir zeitnah genau die Daten, die wir für die Fertigung am jeweiligen Standort benötigen. Auch wenn wir während der Konstruktion noch nicht wissen, wo wir fertigen werden“, so Höhnlein.

Ein bedeutender weiterer Schritt im Sinne der Automatisierung der Prozesse ist die im Sommer 2018 gruppenweit eingeführte SPI Lösung für den fertigungsgerechten Teileneuaufbau. Unabhängig davon, wie ein Teil konstruiert wurde, das möglicherweise falsche Innenradien, ungenaue Freistellungen und Biegelinien enthalten kann, erzeugt SPI nach Analyse der gegebenen Daten neben der GEO- oder XML-Datei zusätzlich eine fertigungsgerechte STEP-Datei mit allen spezifisch benötigten Prozessinformationen, korrekten Freistellungen, Umformungen und Stanzungen. Es entsteht ein virtueller Prototyp, der das Teil so zeigt, wie es gefertigt werden würde, inklusive echter Fertigungsradien. Drohende Kollisionen im Biegeprozess werden erkannt und können rechtzeitig behoben werden. Das erste produzierte Teil ist ein Gutteil.

2 + 3 = 5

„SPI liefert uns gewissermaßen 5D-Daten“, scherzt Tobias Höhnlein. „Die vollständige Prozessinformation: Zum einen den 2D Zuschnitt für das Lasern und Stanzen inklusive Werkzeuginformationen und im gleichen Atemzug eine an die jeweilige Maschine angepasste, fehlerfreie 3D STEP Datei für die Biege-Offline-Programmierung.“

Leiter IE Höhnlein ist begeistert: „Wir haben uns starke und dynamische Partner ins Boot geholt. So haben wir unsere Prozesse optimiert und können den steigenden Anforderungen unserer Kunden auch in Zukunft gerecht werden. Mit SPI haben wir einen Entwicklungspartner gefunden, der unsere Prozesse versteht und sein Know-how in leistungsstarke Softwarelösungen umgesetzt hat.“

Das Fazit

Was war die Herausforderung?

Ziel war es, jedes Produkt an jedem beliebigen Standort fertigen zu können. Allerdings kommen an diesen Standorten verschiedene Maschinen mit unterschiedlichen Abzugswerten zum Einsatz.

Was haben Sie gewonnen?

Dank des in die SPI Lösung integrierten Editors, mit dem unterschiedliche Material-Biegewerkzeugkombinationen verwaltet und abgerufen werden können, lassen sich auf Knopfdruck die benötigten Abwicklungen mit maschinenspezifischen Abzugswerten für die unterschiedlichen Produktionsstandorte erzeugen

Auf den Punkt: Ein großer Vorteil?

SPI liefert uns die vollständige Prozessinformation: Zum einen den 2D Zuschnitt für das Lasern und Stanzen inklusive Werkzeuginformationen und im gleichen Atemzug eine an die jeweilige Maschine angepasste, fehlerfreie 3D STEP Datei für die Biege-Offline-Programmierung.

Was geben Sie unseren Kunden mit?

Mit SPI haben wir einen Entwicklungspartner gefunden, der unsere Prozesse versteht und sein Know-how in leistungsstarke Softwarelösungen umgesetzt hat.

Bericht als PDF

Die ganze Story mit allen Abbildungen hier als PDF downloaden.

Unsere Produkte

Wir helfen Ihnen bei der Digitalisierung Ihrer Blechprozesskette.

Unser Angebot

Sie wollen das selbst mal ausprobieren? Kontaktieren Sie uns!

Mehr davon...

Weitere Referenzen und die Geschichten dazu finden Sie hier.